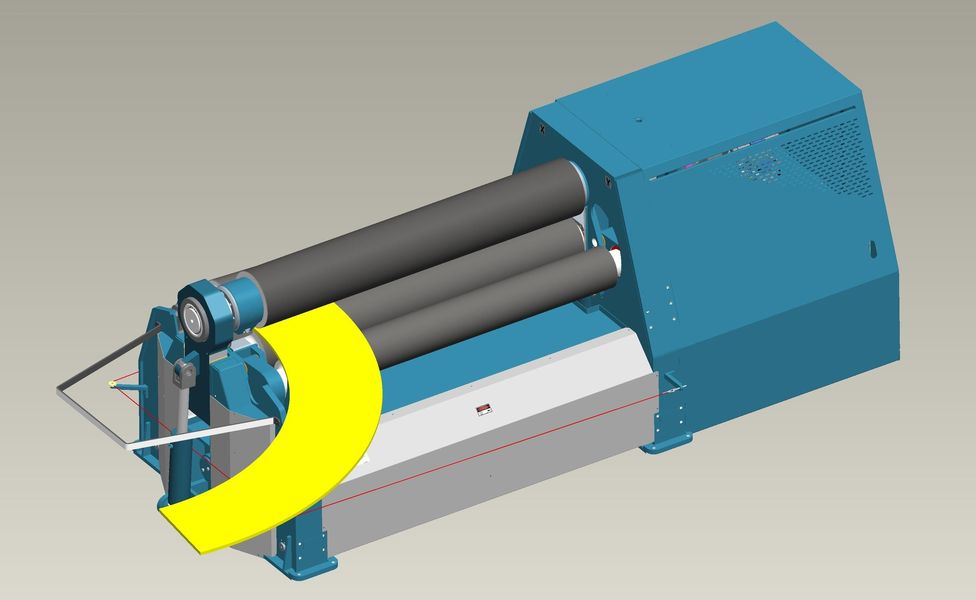

Hydraulické 4-valcové zkružovačky DURMA HRB-4 sú navrhnuté a skonštruované tak, aby ich bolo možné použiť aj pre výrobu kužeľov. V prípade potreby je možné spodný valec a oba bočné valce prepínačom na riadiacom paneli prepnúť zo štandardného “paralelného” polohovania do “kónického” polohovania, ktoré je v určitých momentoch potrebné pre zakružovanie kužeľov. Celý proces zakružovania môžeme rozdeliť na dve samostatné časti: Predohyby a Zakruženie.

PREDOHYBY:

Predohýbanie je proces s cieľom odstrániť rovné úseky, ktoré ostávajú na oboch koncoch zakružovaného plechu. Vďaka predohybom je dosiahnutá lepšia valcovitosť (v tomto prípade kužeľovitosť) konečného výrobku. Menovitá kapacita predohybu stroja je uvedená v Kapacitnej tabuľke každej zakružovačky HRB-4. (Pre konkrétnu hodnotu kapacity predohybu pre konkrétny materiál, šírku a priemer predohybu – pozrite „Kapacitnú tabuľku stroja“ ).

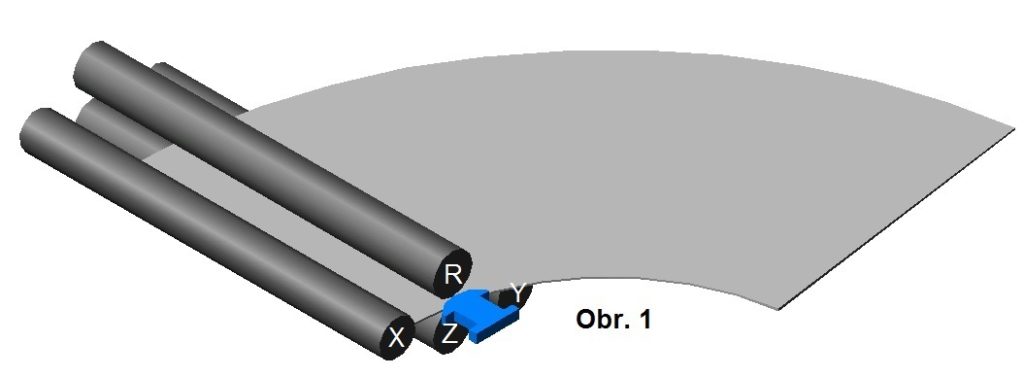

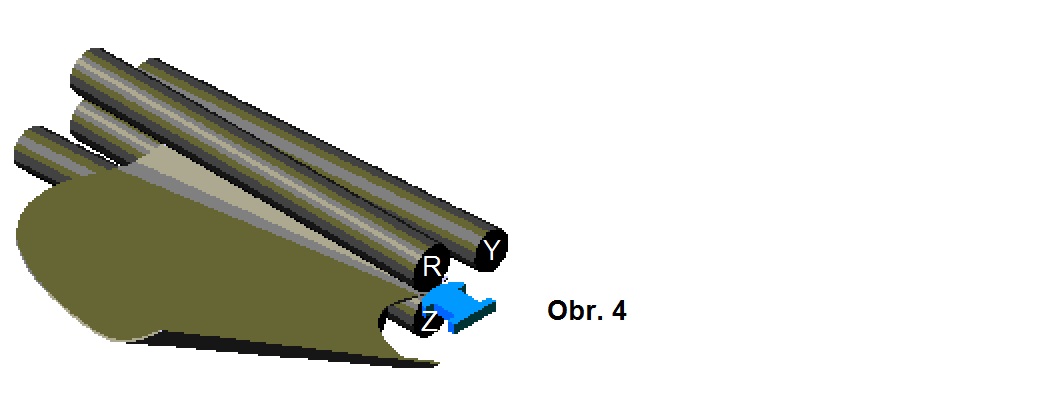

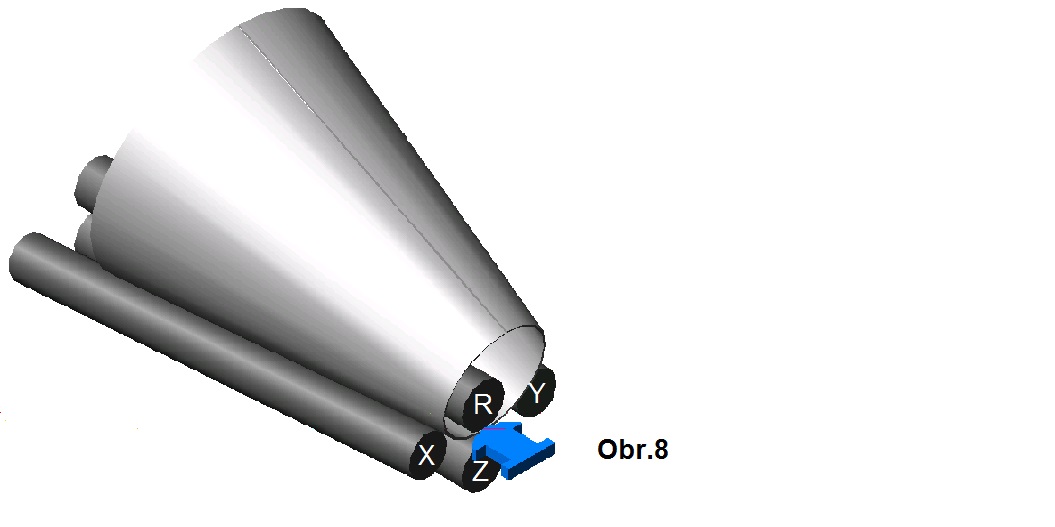

Valec X zdvihneme hore, aby jeho os bola medzi valcami R a Z. Znížte spodný valec Z. Valec Y nastavíme do rovnakej výšky ako valec Z. Plech zasunieme do stroja a oprieme o valec X tak, aby bol celou hranou opretý o valec X a o doraz pre zakružovanie kužeľov (zobrazený modrou farbou). Týmto zabezpečíme správnu polohu plechu v zakružovačke – plech zauhlujeme. Zdvíhaním valca Z upneme plech medzi valce Z a R. Sila prítlaku spodného valca Z je regulovateľná ventilom na boku stroja. Vďaka tomu je možné robiť jemné korekcie prítlaku počas zakružovania tak, aby bol plech ideálne vťahovaný do stroja.

Valce R a Z rolujeme dozadu, až na hranu plechu. Teraz je plech správne upnutý (za čo najkratší koniec) a pripravený na predohýbanie .

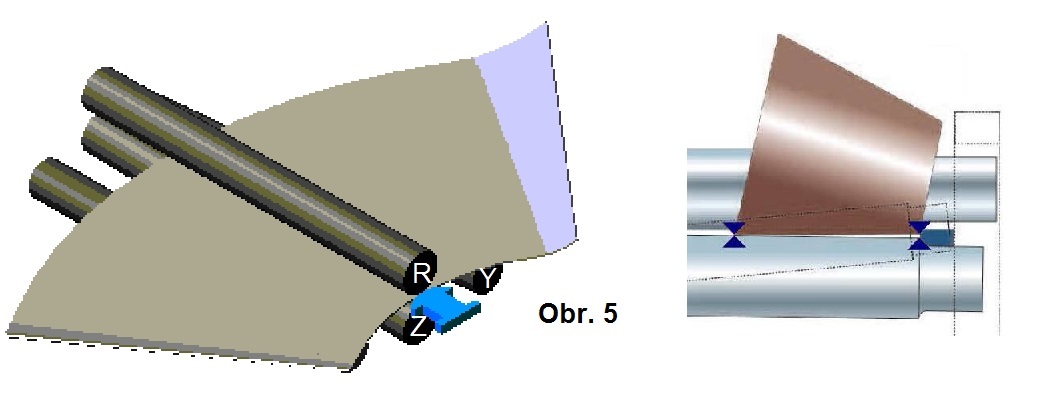

Bočné valce X a Y polohujeme kónicky tak, aby rešpektovali uhol vyrábaného kužeľa. Následným paraleným zdvíhaním valca Y hore vykonáme proces predohybu. Pri pohybe osôb okolo stroja by malo byť vždy zohľadnené riziko prípadného pádu predohýbaného plechu. Preto by sa akékoľvek osoby alebo osoby ovládajúce stroj nemali zdržiavať pod alebo v blízkosti predohýbaného plechu.

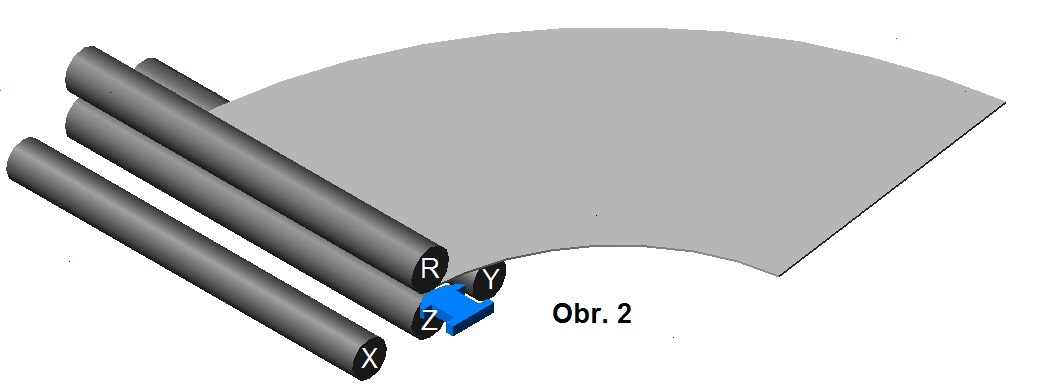

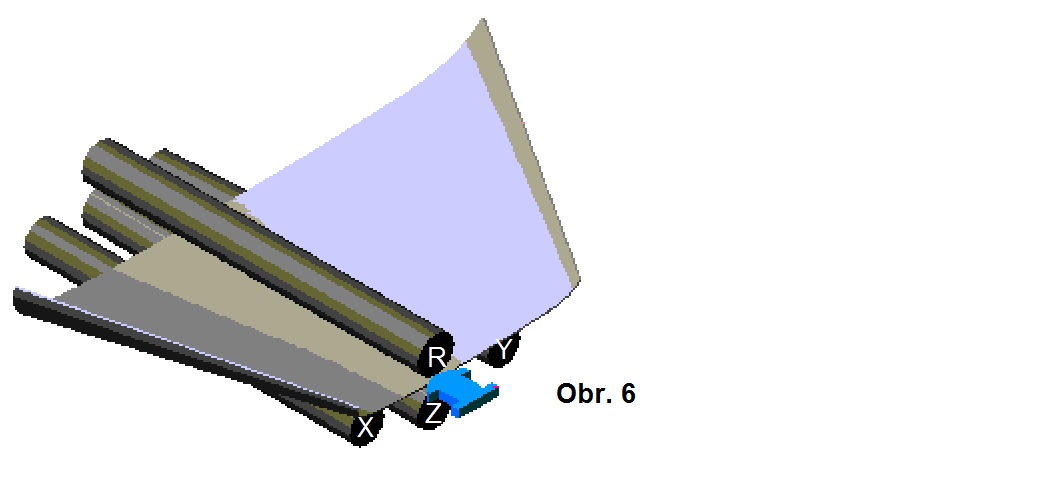

Plech prerolujeme na druhý koniec, kde pomocou valca X obdobne vykonáme predohyb aj na druhej strane. Spodný valec Z pred prerolovaním plechu nastavíme mierne kónicky podľa obrázku nižšie, aby na strane dorazu bol mierne uvoľnený a mohol počas rolovania prešmykovať.

ZAKRUŽOVANIE:

Zakružovanie je proces s cieľom dosiahnuť požadovanú valcovitosť (v tomto prípade kužeľovitosť) konečného výrobku. Menovitá kapacita zakružovania stroja ktorá je uvedená v Kapacitnej tabuľke každej zakružovačky HRB-4 môže pri zakružovaní kužeľov klesnúť až na 50% uvedenej hodnoty, podľa typu a rozmerov kužeľa. (Pre konkrétnu hodnotu kapacity zakružovania pre konkrétny materiál, šírku a priemer zakruženia – pozrite „Kapacitnú tabuľku stroja“ ).

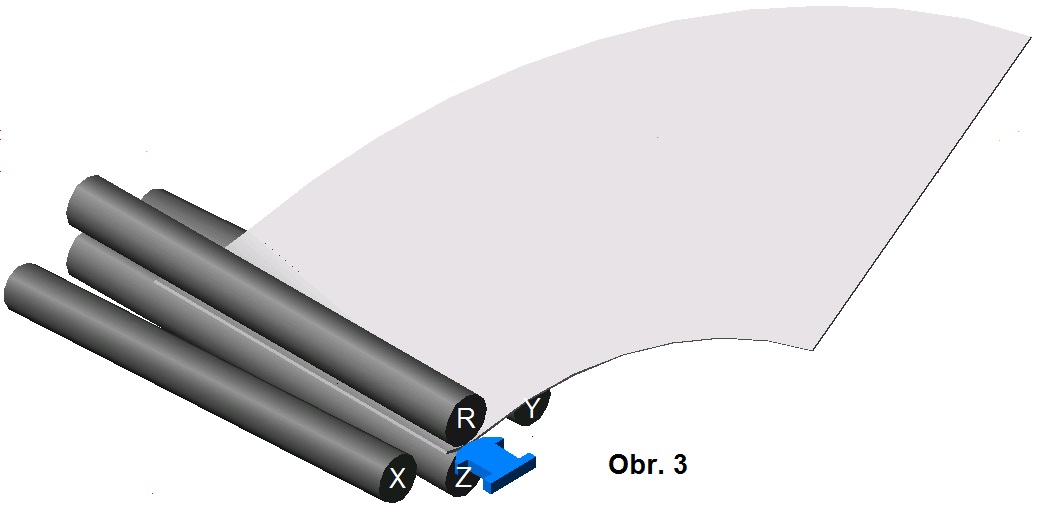

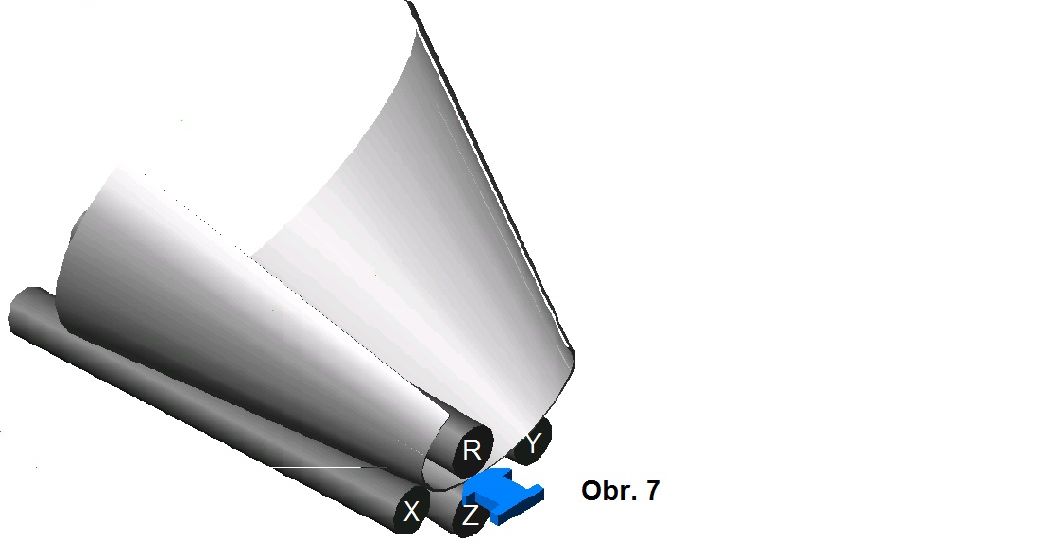

Valce X a Y sú v kónickej polohe, podľa uhlu kužeľa. Valec Z je v miernej kónickej polohe, aby bol plech pri doraze uvoľnený. Postupným paralelným zdvíhaním valcov X a Y začíname proces zakružovania.

Valce R a Z rolujeme a zakružujeme plech.

Postupným paraleným zdvíhaním valcom X a Y a rolovaním valcov R a Z je plech viac a viac uzatváraný do kužeľa.

Proces zakružovania opakujeme dovtedy, kým sa profil neuzavrie. Po tom ako je proces dokončený valcami X, Y a Z uvoľníme zakružený plech. Teraz je zakružený plech pripravený na vybratie zo stroja.