Nový zdroj Hypertnerm XPR300™ predstavuje veľmi významný posuv v technológii plazmového rezania. Tento systém ďalšej generácie prostredníctvom rozšírených možnosti rezania predefinoval “čo plazma môže”. S jedinečným X-Definition™ systémom rezu zvyšuje rýchlosti rezov, zlepšuje produktivitu a o viac ako 50% znižuje prevádzkové náklady plazmového rezania. Nové veľmi jednoducho použiteľné funkcie a optimalizácia celého systému umožňujú pri minimálnom zásahu operátora zabezpečiť optimálnu výkonnosť a bezkonkurenčnú spoľahlivosť.

Špičková kvalita rezu: X-Definition

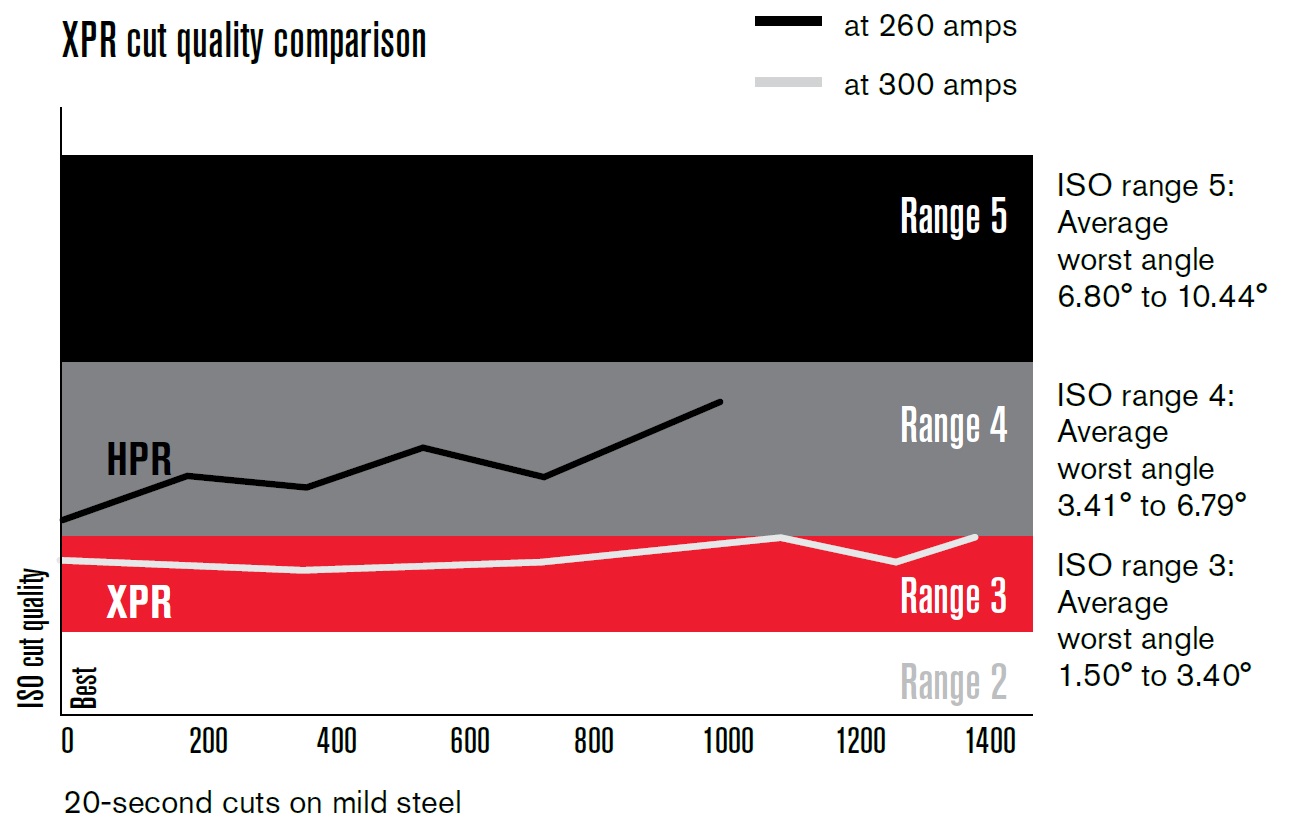

Zdroj XPR prostredníctvom nových technológii ešte zvyšuje HyDefinition® kvalitu rezu, a prináša tak X-Definition™ rezanie čiernej ocele, nerezovej ocele a hliníka. V grafe je porovnaný starý 260 A zdroj HPR a nový 300 A zdroj XPR. Zdroj XPR už poskytuje stabilné výsledky v o triedu lepšom rozsahu ISO 3, a pri rezaní čiernej ocele menších hrúbok je v triede rozsahu ISO 2. Dosahuje tiež vynikajúcu kvalitu rezu pri rezaní nerezovej ocele všetkých hrúbok a s technológiou Vented Water Injection™ aj vynikajúce výsledky na hliníku.

Optimalizovaná produktivita a znížené prevádzkové náklady

- 300A a 63 kW výstupný výkon umožňujú rezanie vyššími rýchlosťami, pri hrubých materiáloch až o 15%

- životnosť spotrebného materiálu stúpa s porovnaním s predchádzajúcim systémom až o 40%

- kapacita dierovania (piercing) narastá o 20% pre nerezovú ocel, a 30% pre čiernu ocel

- celkové prevádzkové náklady sa znižujú o 50%

Priekopnícka technológia Hyperthermu HyDefinition® , ktorá priniesla unikátny dizajn dvojdielnej ventilovanej dýzy, zarovnáva a zameriava plazmový oblúk, doteraz používaná predovšetkým pri rezaní čiernej ocele, je teraz aplikovaná aj pri rezaní nerezovej ocele a hliníka, čo aj tu prináša čistejšie rezy a ostrejšie hrany. Súčasná patentovaná technológia pri 300 A procese s kyslíkom poskytuje kvapalné chladenie priamo do otvoru dýzy. Toto chladenie je významným faktorom pri zvyšovaní kvality rezu a životnosti spotrebného materiálu. Samozrejmosťou je aj vylepšená XPR™ True Hole® technológia rezania presných otvorov.

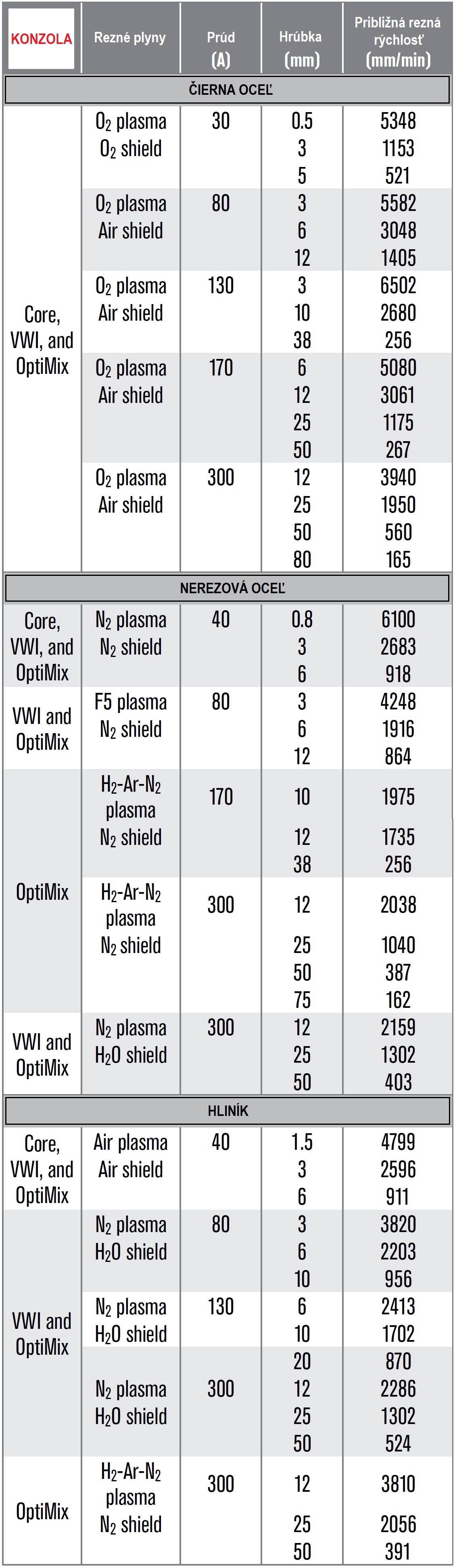

XPR 300 prináša najmodernejšie riadenie procesov prostredníctvom úplne nového konceptu v dodávke plynu a tekutín. Ponúka tak bezkonkurenčnú kvalitu rezu čiernej ocele, a s konzolami vyššieho radu prináša postupne vylepšené možnosti rezania aj nerezovej ocele a hliníku.

Dve možnosti konzoly:

Core™ console

Bezkonkurenčná výkonnosť pri rezaní čiernej ocele a tiež vynikajúca uhlová a povrchová úprava pri nerezovej oceli do hrúbky 6 mm. Toto zabezpečuje nový proces N2 HDi ™, ktorý zabraňuje miešaniu vzduchu do plazmového plynu a vytvára tak dokonalejšie, jasnejšie hrany.

OptiMix™ console

Ponúka všetky funkcie konzol Core a VWI a naviac miešanie troch plynov (Ar, H2, and N2) pre dosiahnutie bezkonkurečnej kapacity rezu nerezovej ocele a hliníku.

Základné parametre rezu (XPR 300 + CORE):

Kapacita čistého rezu (Dross-free) – čierna oceľ: 35 mm

Kapacita priepalu (Pierce) – čierna oceľ: 45 mm

Kapacita priepalu (Pierce) – nerezová oceľ: 32 mm

Kapacita priepalu (Pierce) – hliník: 25 mm

Kapacita rezu od kraja materiálu (Severance) – čierna oceľ: 80 mm

Kapacita rezu od kraja materiálu (Severance) – nerezová oceľ: 50 mm

Kapacita rezu od kraja materiálu (Severance) – hliník: 50 mm

TrueHole technológia rezanie presných otvorov (čierna oceľ): ÁNO

Marking (popisovanie): ÁNO